Dans un bâtiment neuf ou en rénovation, en règle générale, vous devez décider de la disposition des sols et du choix de la chape. La chape est une couche intermédiaire entre la base du sol et le revêtement de sol, elle compense les irrégularités, assure une isolation thermique et phonique, masque les communications techniques.

La chape est fabriquée à partir de divers mélanges de construction, en les nivelant et en les lissant soigneusement. Il est important qu'il n'y ait pas de vides et de fissures dans la chape, la durée de vie du sol en dépend.

Comment choisir une chape pour le sol

La chape pour le sol peut être sèche, semi-sèche ou humide, selon le pourcentage d'eau dans le mortier utilisé. Choisissez le type de chape en tenant compte des facteurs suivants:

- Disponibilité des équipements pour l'installation.

- Charge de base.

- Rapidité et complexité de pose.

- Le temps requis pour le retrait et le séchage.

- Le coût des matériaux et du travail.

Pour installer la chape, vous devrez nettoyer la base et fermer les fissures, poser l'étanchéité. Dans le cas de chapes humides et semi-sèches, afin d'alléger la charge sur la dalle de plancher, une couche d'argile expansée est souvent coulée avant le coulage. Pour obtenir une surface horizontale, des «balises» sont utilisées - des guides spéciaux par lesquels elles déterminent le niveau souhaité du mélange de travail et le nivellent, en éliminant l'excès et le lissage.

Pour mieux comprendre le type de chape à choisir, regardons leurs principales caractéristiques.

Chape de sol humide

Une chape humide est appelée coulée de la base préparée avec un mélange de ciment, le plus souvent avec du mortier de ciment-sable (béton de sable). Le béton de sable est le matériau le plus polyvalent, il est utilisé dans la construction d'immobilisations à grande échelle.

Avantages de la chape humide:

- Le matériau le moins cher pour organiser des chapes.

- Faible coût

- Il peut être utilisé pour créer une surface de finition dans des locaux techniques.

- Convient aux pièces à forte humidité.

- Haute résistance M150.

Inconvénients de la chape humide:

- Treillis d'armature requis.

- Le retrait prend 28-30 jours, il y a un risque de fissuration.

- Contrôle de l'humidité de la chape pendant le retrait requis.

- Il est assez difficile et long de préparer la solution vous-même, ainsi que de niveler la surface.

- Poids lourd, charge élevée au sol.

- Il est nécessaire d'utiliser des mélanges autolissants (plancher en vrac) après la pose de la chape.

- Le besoin d'isolation du sol.

Le mélange de chape humide peut être réalisé en usine ou directement sur le chantier à l'aide d'une bétonnière. Il convient de garder à l'esprit que pour chaque pièce, il n'y a qu'une seule journée pour l'installation de la chape. Dans ce cas, il n'y aura pas de coutures et, par conséquent, pas de fissures.

Chape de sol sèche

Cette chape est constituée de matériaux légers en vrac (argile expansée, perlite, vermiculite), au-dessus desquels des feuilles de cloisons sèches, de panneaux de particules ou de contreplaqué sont placées sur des profils métalliques en une ou deux couches. Les joints de feuilles sont collés.

Avantages:

- Installation simple, rapide et propre à la disposition des artisans amateurs.

- Le mélange est immédiatement prêt à l'emploi.

- Il ne nécessite pas d'équipement professionnel coûteux.

- Fournit une isolation acoustique élevée.

- Il ne nécessite ni séchage ni retrait.

- En raison du manque d'eau dans la composition du mélange de travail, il peut être facilement monté pendant la saison froide, car il n'est pas soumis au gel.

Inconvénients:

- Formation de moisissure sous le plancher avec la moindre fuite d'eau.

- Ne convient pas aux pièces non chauffées et humides, aux sous-sols et aux sous-sols.

- Le coût est 2 à 2,5 fois plus élevé que celui d'une chape humide.

Les constructeurs professionnels disent souvent qu'en plus de l'humidité, le principal ennemi de la chape sèche est le profane. Si le remblai est mal tassé, il rétrécit et les feuilles supérieures sont maintenues sur les profils. Cela entraîne une déformation du sol. Les feuilles doivent être maintenues sur toute leur surface afin que la charge soit répartie uniformément. Les profils eux-mêmes doivent être lisses, sinon le sol sera avec des différences de hauteur. Bien que les professionnels puissent refaire une chape sèche en une journée, il s'agit d'un coût supplémentaire. Par conséquent, si vous décidez de faire une chape sèche, jetez immédiatement l'idée d'économiser sur appel de l'équipe de construction.

Chape de sol semi-sèche

Combine les avantages de la chape humide et sèche. Matériel de travail - mélange ciment-sable friable humide avec plastifiants et additifs. Des pompes à mortier mobiles (pneumosurchargeurs) sont utilisées pour pétrir et alimenter la pièce. La surface finie est traitée avec un broyeur. Afin d'empêcher la chape semi-sèche de se fissurer, immédiatement après le jointoiement de la surface, les joints dits rétractables sont coupés à une profondeur de 1/3 de l'épaisseur de la chape. Ils doivent être lisses et sans branches. Avant de poser la couche de finition, ils sont scellés avec du mastic. Avec une charge mécanique accrue sur la chape, les coutures peuvent être renforcées avec des coins métalliques.

Vous pouvez marcher sur une telle chape 12 heures après l'installation. Elle est également prête à poser le revêtement de sol plus tôt que mouillé:

- tuile - après 72 heures,

- linoléum - en 12-14 jours,

- tapis - après 14-20 jours,

- parquet, stratifié - en 20-25 jours.

Dans les locaux industriels, en tant que finition, une chape semi-sèche peut être imprégnée de solutions de renforcement spéciales ou coulée avec ce que l'on appelle le plancher en vrac.

Avantages de la chape semi-sèche:

- Se fixe rapidement, donne un léger retrait, n'est pas sujet à la fissuration.

- Au lieu de renforcer la maille, on utilise de la fibre, qui fait déjà partie du mélange.

- Universel, adapté à une utilisation dans la construction résidentielle et industrielle.

- Ne crée pas une grande charge sur le sol.

- A une force de marque élevée.

Inconvénients:

- L'installation nécessite un équipement spécial et une équipe professionnelle.

Coût clé en main - bas, comme une chape humide.

Pour résumer

Pour plus de clarté, nous avons réduit les données pour différentes chapes dans un petit tableau.

Tableau 1. Caractéristiques des différents types de chapes

| Fonctionnalité | Type de chape | ||

|---|---|---|---|

| Sec | Mouillé | Semi sec | |

| Séchage et retrait | Non requis | 28-30 jours | 1 à 2 heures |

| Cracking | — | Peut-être | Presque aucun |

| Température ambiante minimale autorisée | Tout | Pas inférieur à + 5 ° С | Pas inférieur à + 5 ° С |

| Possibilité de marcher | Immédiatement après le montage des feuilles de protection | 72 heures après l'installation | 12 heures après l'installation |

| Pose de sols | Le lendemain de l'installation, lorsque la colle sèche | 28-30 jours après l'installation | 3 à 25 jours après l'installation |

| Zone de pavage par jour par une équipe (max.) | 100 m2 | 50 m2 | 250 m2 |

| Coût | A partir de 1000 roubles / m2, sans compter les travaux | À partir de 450 roubles / m2 clé en main | À partir de 450 roubles / m2 clé en main |

Le coût de la chape peut varier en fonction de paramètres tels que la surface d'installation totale, l'épaisseur de la chape, le nombre d'étages et l'emplacement de l'objet, la nécessité d'un renforcement avec une maille métallique, les caractéristiques individuelles de l'objet. Pendant la saison froide, les chapes humides et semi-sèches peuvent nécessiter des mesures supplémentaires contre le gel du mélange, ce qui augmentera également le coût des travaux. N'oubliez pas non plus les travaux supplémentaires qui peuvent être nécessaires: livraison et déchargement des matériaux, levage au sol souhaité, démontage de l'ancienne chape et collecte des ordures.

Ainsi, la meilleure option pour le rapport prix, temps et qualité en ce moment est une chape semi-sèche. La chape sèche peut être conseillée pour les réparations dans les petits appartements. Dans la construction à grande échelle, lorsqu'il y a une grande marge de temps avant le début de l'exploitation de la maison, le paramètre de prix est important et le mortier peut être acheté en gros lots à l'usine, la chape humide est la principale option pour la disposition des sols. Pour la rénovation des bâtiments résidentiels et publics, la construction de maisons privées, l'agencement des appartements dans les nouveaux bâtiments, la réponse à la question de savoir quelle chape est la meilleure est sans équivoque - semi-sèche.

La composition du mortier pour chape de sol: DSP ou béton avec gravier

La chape de sol est le plus souvent réalisée à partir d'un mélange ciment-sable. Autrement dit, la solution ne contient que du ciment et du sable, parfois avec des additifs supplémentaires. Dans la version classique, la chape est coulée uniquement en mélangeant du sable et du ciment dans une certaine proportion, le mélange est dilué avec de l'eau. Une telle solution est également appelée béton de sable. En ce sens que seul le sable est utilisé comme charge. C'est l'option la moins chère, mais pas la seule.

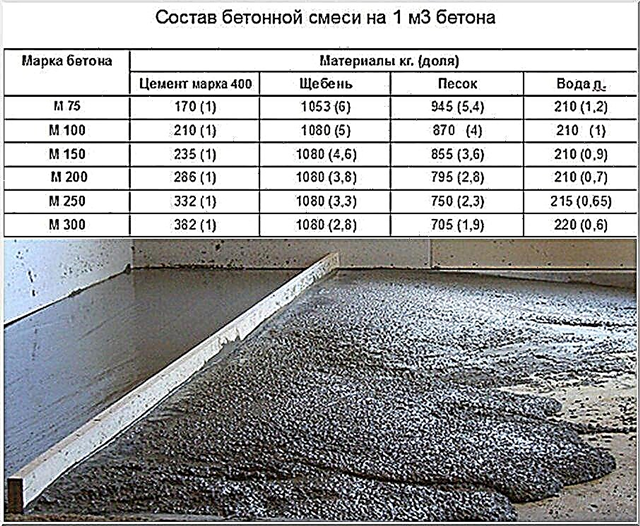

Avec une épaisseur de chape supérieure à 5 cm, le béton avec granulats en gravier fin peut être utilisé. Béton classique: de la pierre concassée est ajoutée au sable et au ciment. Ses dimensions ne dépassent pas la moitié de l'épaisseur de la chape. Étant donné que la taille minimale de la pierre concassée est de 20-25 mm, l'épaisseur minimale de la chape en béton est de 50 mm.

Quelle chape est la meilleure à utiliser?

Mais le béton avec du gravier est plus lourd et plus cher. Son avantage est qu'il est moins sujet aux fissures lors du retrait et que les sols en béton sont donc coulés avec des sols chauds. Ici, un petit nombre de fissures est critique. Pour une chape de nivellement régulière, la présence de fissures de retrait n'est pas un problème. Le budget est généralement limité et c'est donc le plus souvent le mélange ciment-sable choisi.

Parfois, des composés à base de gypse sont utilisés pour la chape. Mais ils ont peur de l'humidité, la solution a une durée de vie plus courte, la résistance de la surface est plus faible. Tout cela les rend impopulaires. Une solution de chape à base de gypse ces dernières années est une rareté.

Marque de mortier ciment-sable pour chape: le choix de la résistance

Quelle marque de mortier de ciment-sable est utilisée pour la chape? Auparavant, ils pouvaient mettre M50 ou M75. Maintenant minimum - M150. Pourquoi? Parce que, tout d'abord, les exigences de décoration étaient beaucoup plus faibles. Ce qui était autrefois considéré comme normal - petites fosses, cavités, fissures - est désormais inacceptable. Et ce n'est pas seulement de l'esthétique. Dans une plus large mesure, ce sont les exigences des fabricants de revêtements de finition. Ils nécessitent une surface presque parfaite qui ne poussière pas, et seule une solution avec une résistance d'au moins M100 peut donner une telle surface.

La marque de mortier ciment-sable pour chape est sélectionnée en fonction du revêtement de sol posé

Il y a d'autres raisons pour lesquelles le grade de la solution est utilisé plus haut. Le premier. Personne n'est sûr de la qualité du ciment, ils préfèrent donc le jouer en toute sécurité que de le refaire. Le deuxième - les revêtements modernes nécessitent une base uniforme et solide et le mortier pour la chape doit être solide. Et le troisième - vous ne pouvez pas simplement mettre une qualité inférieure sous des composés autolissants ou sous un adhésif pour carrelage moderne avec des additifs polymères. Pour que les deux parties du revêtement ne se séparent pas, la différence de résistance ne doit pas dépasser 50 unités. Autrement dit, si le mélange de nivellement a une résistance de M250, le mortier pour chape doit être de résistance M200 et non inférieur. La même chose avec l'adhésif pour carreaux. Faites donc attention à cela.

Proportions de chape DSP classique

La solution classique pour chape, comme déjà mentionné, est le ciment avec du sable, dilué avec de l'eau. La proportion (quantité de sable par unité de ciment) dépend de la résistance requise de la chape et de la marque de ciment utilisée. Pour garantir la durabilité de la surface du sol, utilisez du ciment Portland M400 coûteux et supérieur.

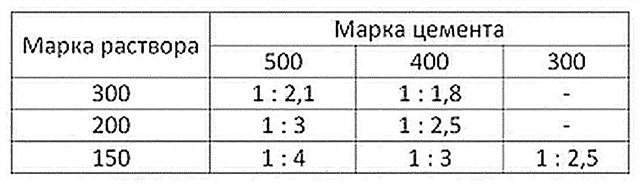

Proportions de mortier pour chape pour M150, M200 et M300 lors de l'utilisation de ciment de différentes qualités

Pour la chape dans les buanderies, vous pouvez utiliser le M300 moins cher. Cela ira un peu plus, mais il y aura des économies. Pour la fondation dans une maison ou un appartement sous des revêtements modernes, il est préférable de ne pas prendre un tel ciment. La refonte nécessitera beaucoup plus d'économies sur le ciment.

Pour les débutants dans le secteur de la construction, il semble que si vous prenez plus de ciment, la chape sera plus solide. Mais non. Pour la résistance, le rapport correct de tous les composants est important, et une quantité excessive de ciment peut entraîner une diminution de la résistance. Si vous souhaitez une chape plus solide, utilisez du ciment de haute qualité et mesurez avec précision les proportions. Soit dit en passant, l'eau ne vaut plus la peine d'être prise. Cela augmentera la fluidité de la solution, mais augmentera le nombre de fissures de retrait. Encore une fois: pour obtenir un béton solide et fiable, les proportions doivent être strictement respectées.

Quel sable prendre

Le sable est préférable de prendre la rivière, et - lavé, au moins deux fractions: grande et moyenne. Pourquoi la rivière? Parce qu'il a des arêtes vives, ce qui réduit la probabilité qu'il se dépose dans les couches inférieures. C'est compréhensible. Pourquoi lavé? Il a un minimum de poussière. Moins il y a de poussières, plus la résistance de la solution est élevée. Le sable a également besoin d'une taille différente pour que la résistance de la solution soit normale.

Pour la chape, vous avez besoin de sable: rivière lavée, deux fractions (pas fines)

Si vous allez poser un revêtement coûteux avec des exigences élevées sur la résistance de la base (parquet, parquet ou panneau d'ingénierie, carreaux de vinyle), il est préférable de prendre un tel sable. Il y aura moins de problèmes.

Séquence de pétrissage

Lors de la fabrication d'une solution pour chape, les composants secs sont d'abord mélangés - ciment et sable. Avec le pétrissage manuel (dans l'auge), quoi couler en premier lieu - ciment ou sable, il n'y a pas beaucoup de différence. Si vous utilisez une bétonnière, jetez immédiatement du sable et tournez-le pendant quelques minutes sans ciment. Puis, progressivement, les pelles ajoutent généralement du ciment. Après chaque portion, attendez qu'elle soit répartie plus ou moins uniformément, puis jetez la suivante. Après avoir ajouté toute la quantité de liant, mélanger jusqu'à obtenir un mélange uniformément coloré.

Vous choisissez comment préparer vous-même la solution: commandez à l'usine / atelier, pétrissez-vous

Lorsque les composants secs sont mélangés jusqu'à l'obtention d'une masse grise homogène, peu à peu de l'eau est introduite. Il est compté à partir de la quantité de ciment. Habituellement, 0,45-0,55 partie d'eau est prélevée pour 1 partie de ciment. Pourquoi ne pas indiquer exactement? Parce que la quantité d'eau dépend de l'humidité du sable. Et il est conseillé de verser un minimum d'eau: de cette façon, il y aura moins de fissures une fois séchées.

Mortier prêt ou mélange de ciment de sable

Ceux qui ont au moins une fois mélangé indépendamment du CPS ou du béton sont plus susceptibles d'acheter du béton prêt à l'emploi. Et pas un mélange de sable et de ciment dans des sacs, à savoir du béton provenant d'une bétonnière. Oui, c'est plus cher pour l'argent, mais cela prend beaucoup moins de temps et d'efforts. Un autre plus de cette solution: verser sans coutures froides. Et cela signifie moins de fissures et de problèmes plus tard. Le prochain plus - les malaxeurs à béton peuvent livrer le mortier au sol souhaité. Imaginez que vous devez traîner quelques tonnes de sable et de ciment. Même s'il y a un monte-charge, ce n'est pas facile. Cela peut être coûteux si vous payez des travailleurs des services publics. Monter les escaliers «sur les épaules» est généralement un problème.

Pour ne pas vous soucier des proportions de ciment et de sable, vous pouvez acheter le mélange fini dans des sacs

Quels sont les avantages d'acheter un mélange sable-ciment prêt à l'emploi dans des sacs? Dans la mesure où la proportion est précisément maintenue, le sable a été utilisé en plusieurs fractions et dans les bonnes quantités. Autrement dit, la chape est garantie d'avoir la bonne résistance. Le moins est le prix. Vous pouvez acheter la même quantité de ciment et de sable pour une quantité beaucoup plus petite. C'est si vous ne vous embêtez pas avec des fractions de sable. Si nous nous occupons de cela, les économies deviendront moins importantes: toutes les fractions ne sont pas bon marché.

Additifs: nécessaires ou non?

Des plastifiants et de la fibre de verre ou d'autres substances pour le micro-renforcement peuvent être recommandés à ajouter à un mortier classique pour chape de sol. Sont-ils nécessaires ou non? Vous devez d'abord comprendre ce que c'est et pourquoi.

Faire du mortier pour chape ne peut faire que du sable et du ciment

Additifs plastifiants

Plastifiants - substances qui augmentent la ductilité du site de l'articulation centrale.Travailler avec de telles solutions est plus facile. Le béton avec un plastifiant est mieux posé, plus facile à niveler, donne une surface plus lisse. En général, si tous les composants de qualité normale sont bien mélangés, il n'est pas difficile de travailler avec de l'eau fermée avec eux. Avec des additifs, bien sûr, c'est plus facile. Mais les plastifiants d'usine coûtent beaucoup d'argent, ce qui augmente le coût de la chape. Vous devez les ajouter en petites quantités, mais la facture lors du remplissage du sol dans la maison va au mètre cube, de sorte que les coûts seront tangibles.

Lors du mélange, les proportions de la solution doivent être observées avec une grande précision. Pour mieux adapter la solution, ajoutez des plastifiants, pas plus d'eau

Comme d'habitude, les artisans ont trouvé un remplaçant pour les plastifiants d'usine. Du savon normal est ajouté à la solution. Sa consommation est très faible - un verre ou deux sur une bétonnière. La plasticité de la solution augmente, beaucoup utilisent ce type d'additif. Pour les débutants, il convient de dire: ne dépassez pas la dose recommandée. La solution ne s'améliorera pas, mais elle pourrait bien être pire. Le savon augmente la ductilité, «lubrifie» le sable et réduit son «adhérence» au coulis de ciment. Le dépassement de la dose peut entraîner une diminution de la résistance de la chape. Soyez donc précis.

Micro renfort

Comme vous le savez, une fois séché, le mortier de ciment-sable rétrécit. La quantité de retrait est de 1,5% à 3% du volume. Plus précisément, le pourcentage de retrait dépend de la quantité d'impuretés (si le sable est lavé, le retrait sera moindre), de la composition correcte de l'agrégat (dans ce cas, le sable), des proportions exactes et d'un certain nombre de conditions et de facteurs.

Il ressemble à de la fibre de polypropylène

Tout irait bien, mais avec le retrait, des fissures se forment dans la solution. Ils sont toujours là, seulement plus ou moins grands, en plus ou moins grand nombre. Pour réduire le nombre de fissures, des matériaux de micro-renforcement sont ajoutés à la solution. Le plus souvent, la fibre est utilisée au quotidien. Ça arrive:

- fibre de verre

- basalte

- métal

- polypropylène.

Le plus populaire à des fins domestiques est la fibre de polypropylène. C'est le moins cher et donne un bon résultat. Comment ça marche? 100 grammes de ce supplément contiennent une énorme quantité de fibres synthétiques. Ils sont très fins, mais les synthétiques sont très durables. Ces fibres sont réparties de manière aléatoire mais uniforme sur toute l'épaisseur de la solution. En béton, ils forment dans l'espace une sorte de réseau. Lorsque le stress survient lorsque la chape sèche, ils lient les parties de la solution ensemble, réduisant le nombre et la taille des fissures.

Il est important de respecter la supplémentation

Le deuxième effet de la fibre est une surface plus lisse et plus durable. Cet additif à la chape est donc plus utile et vaut vraiment la peine d'être utilisé. Mais encore une fois, strictement selon les recommandations. Il semble que si vous ajoutez plus de fibres, il y aura moins de fissures, mais non. La résistance de la chape diminuera.

Calcul du volume de la solution de chape

Pour déterminer le volume de matériaux, vous devez savoir quelle quantité de solution est nécessaire. Ensuite, en utilisant les proportions nécessaires pour la chape, il sera possible de calculer la quantité approximative de sable et de ciment. Pour effectuer le calcul de la solution, vous devez connaître la zone sur laquelle nous allons remplir la solution et l'épaisseur de la couche.

La surface de remplissage est simple à calculer: la longueur de la pièce en mètres est multipliée par sa largeur. Nous obtenons la zone. Vous devez déjà connaître la couche de chape maximale et minimale. Par le degré de régularité de la base, une épaisseur approximativement moyenne peut être déterminée. Si la surface trouvée est multipliée par l'épaisseur de la chape et que nous obtenons le volume requis de la solution.

Une autre table avec les proportions du mortier pour chape

Regardons un exemple. La pièce mesure 2,8 m sur 3,4 m, l'épaisseur de la chape est de 6 cm, on trouve la zone de coulée - 2,8 * 3,4 = 9,52 m² Pour obtenir des mètres cubes de béton dont nous avons besoin, nous avons besoin de 6 cm pour traduire en mètres. Pour ce faire, divisez 6 cm par 100. Nous obtenons 0,06 m, maintenant nous multiplions la surface de coulée par ce chiffre: 9,52 * 0,06 = 0,5712 m3. C'est-à-dire que pour une surface de 9,5 carrés avec une épaisseur de chape de 6 cm, environ 0,6 mètre cube de solution sera nécessaire. Avec un tel volume, la solution pour la chape devra certainement être malaxée indépendamment. Aucune usine de béton ne livrera moins d'un mètre cube de mortier.

Si vous devez remplir la chape dans plusieurs pièces à la fois, vous pouvez d'abord calculer la surface de toutes les pièces à couler, puis multiplier par l'épaisseur de la chape. Cette option est possible s'il n'y a pas de grandes différences de hauteur entre les différentes pièces. Si dans une pièce la chape mesure 6 cm, dans l'autre 9 cm, il est préférable de considérer séparément le volume de chaque pièce, puis d'ajouter les résultats.

Consommation de ciment de chape

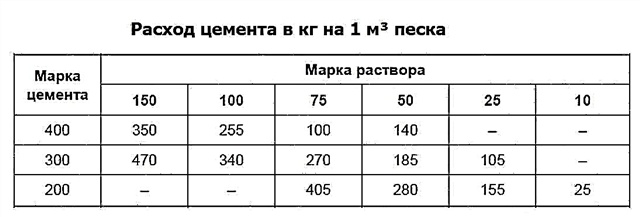

Si vous décidez de pétrir le mortier pour la chape par vous-même, vous devez déterminer la quantité de ciment dont vous avez besoin. Il peut être calculé en fonction du volume de solution trouvé. Il existe des tableaux qui montrent la consommation de ciment pour chape, selon la marque de mortier et de liant.

La quantité de ciment dans un mètre cube de chape

Nous calculons la quantité de ciment pour un cube de chape en béton de sable de la marque M150. Si nous utilisons du ciment M400, 400 kilogrammes de ciment (selon le tableau) iront dans un cube. Pour trouver la quantité de ciment nécessaire pour l'exemple décrit ci-dessus, vous devez multiplier le volume de solution trouvé par la norme: 0,6 m³ * 400 kg = 240 kg. Autrement dit, 240 kilogrammes de ciment seront nécessaires pour cette pièce. Pour déterminer le nombre de sacs, divisez ce chiffre par la masse de ciment dans le sac.

- Si le sac contient 50 kg de ciment, vous aurez besoin de: 240 kg / 50 kg = 4,8 sacs.

- Lors de l'emballage de 25 kg: 240 kg / 25 kg = 9,6 sacs.

Un autre emballage se produit également, mais est rare. Lorsque vous décidez de la marque et du fabricant, il sera possible de calculer avec précision le nombre de sacs de ciment par chape.

Comment calculer la quantité de ciment par mètre cube de sable

Une autre consommation de ciment peut être calculée en fonction de la quantité de sable disponible. On ne sait jamais. Peut-être que quelqu'un achètera du sable et pour qu'il n'y ait pas de restes, il doit être épuisé.

Mélanges ciment-sable

L'option la plus populaire, qui a de bonnes qualités, est excellente pour niveler la base en béton dans les appartements et les maisons privées. Il peut également être utilisé pour le revêtement dans les salles de bains et les douches, car il résiste à l'humidité. La préparation de la solution consiste à mélanger une certaine quantité de ciment et de sable, si nécessaire, des additifs spéciaux sont utilisés pour améliorer les propriétés.

Seul un professionnel peut préparer un mélange ciment-sable avec un retrait minimal

Seul un professionnel peut préparer un mélange ciment-sable avec un retrait minimal

Il est assez facile de verser du matériel correctement préparé à l'aide de balises. Il convient de garder à l'esprit que la chape ciment-sable présente également des inconvénients, dont le principal est considéré comme un retrait important, parfois jusqu'à la moitié de la surface coulée. Pour garantir la fiabilité, un renforcement est nécessaire.

Composés de béton

Ils se distinguent de la version précédente par leur faible teneur en ciment. Pour obtenir une marque spécifique de béton, des schémas spéciaux de mélange des composants secs sont utilisés. Le mortier préparé convient pour l'ébauche. Bien qu'il ne rétrécisse pas fortement, il est très sensible à l'humidité. En raison de sa densité plus faible, il convient pour travailler sur différents sols.

Le béton classique, où la pierre concassée sert de charge, se réfère à de fortes chapes brutes

Le béton classique, où la pierre concassée sert de charge, se réfère à de fortes chapes brutes

Mélanges à base de gypse

Ils diffèrent du DSP en ce qu'ils nécessitent moins de temps pour un séchage complet. Permet de niveler une surface de la pièce avec une humidité constante. En raison du fait qu'une telle solution ne rétrécit pas, elle est utilisée pour remplir de fines couches de chape.

La chape de gypse durcit rapidement, elle nécessite donc une application professionnelle

La chape de gypse durcit rapidement, elle nécessite donc une application professionnelle

Auto-préparation de la solution

Un mélange pour niveler le sol sur la base de composants secs peut être préparé exclusivement de vos propres mains. Étant donné que la variété ciment-sable est considérée comme la meilleure solution pour niveler le sol en béton, c'est précisément sa préparation qui mérite une attention particulière.

On pense que pour les locaux domestiques, la meilleure option serait le béton de grade M200

On pense que pour les locaux domestiques, la meilleure option serait le béton de grade M200

Ainsi, le travail est effectué selon le schéma:

- Les composants secs sont préparés: sable et ciment soigneusement tamisés de la qualité souhaitée. De plus, du plastifiant et des fibres sont achetés, s'il est nécessaire de faire du renforcement. Le rapport exact des proportions des substances utilisées est la clé d'un travail réussi.

- Le calcul du nombre requis de composants est effectué comme suit: pour une partie du ciment de la marque M400, 4 parties de sable sont nécessaires. Les composants sont mélangés jusqu'à ce qu'une masse homogène, si nécessaire, des additifs soient utilisés sous forme de substance sèche. Ce n'est qu'après cette étape que le mélange final a lieu. Par exemple, pour obtenir un mélange de béton correspondant à la marque M100, 4,6 parties de sable et 7 parties de pierre concassée sont ajoutées à une partie de ciment (M400).

- De l'eau avec des additifs liquides mélangés est versée dans le récipient préparé et le mélange résultant est versé. Pour obtenir une solution homogène, un mélangeur électrique ou une buse sur une perceuse est utilisé.

Chapes prêtes à l'emploi

À l'heure actuelle, les mélanges à faire soi-même pour le nivellement des sols, qui sont vendus prêts à l'emploi, deviennent de plus en plus populaires. Il suffit de les mélanger avec la bonne quantité d'eau et vous pouvez remplir la chape. Cela simplifie considérablement le processus et distingue ces matériaux des options traditionnelles.

Avantages des composés finis

Désormais, un nombre croissant de spécialistes et de maîtres à domicile préfèrent utiliser des mélanges secs pour les chapes. Cette solution semble être la plus attractive du fait des avantages indéniables de ces composés:

- Facilité de préparation. En effet, le produit fini n'a pas besoin d'une sélection longue et précise de tous les composants. C'est un avantage très important, car c'est la bonne combinaison de proportions qui donne à la solution les propriétés nécessaires.

- La consommation de mélange sec pour 1 m 2 de chape est bien moindre. Cela est dû à la précision des dosages nécessaires pour améliorer les performances des additifs complexes. Un facteur important est le poids plus faible, ce qui conduit à un affaiblissement de la pression sur le sol.

- La solution est mélangée à l'aide d'une perceuse électrique et d'une buse de mélangeur, ce qui permet de réaliser le processus à la maison même lorsque vous travaillez dans de petites pièces. Pour préparer une composition de béton, par exemple, vous devez utiliser une bétonnière.

La chape liquide de finition a non seulement une haute qualité, mais aussi une apparence luxueuse

La chape liquide de finition a non seulement une haute qualité, mais aussi une apparence luxueuse

Le mélange prêt pour chape de sol vous permet d'obtenir des résultats optimaux avec un minimum de travail.

Solutions en vrac à base de ciment

Bien que cette catégorie contienne du ciment, elle diffère considérablement de la version traditionnelle. Les différences résident dans l'ajout de charges minérales et synthétiques et de modificateurs spéciaux. Ces formulations sont divisées en sous-espèces qui diffèrent dans la façon dont elles sont utilisées:

- Produits pour l'ébauche. Ce matériau contient un mélange sableux de fractions grossières et de copeaux de granit. De nombreux maîtres considèrent cette solution optimale pour couler des revêtements sous un sol chaud avec une épaisseur résultante de 30 à 80 mm. Il ne faut pas oublier que la structure finie nécessite un alignement supplémentaire.

- Mélanges en vrac pour la finition du sol. Ils comprennent une fraction plus fine de sable et des plastifiants spéciaux. La surface résultante est parfaitement lisse et est complètement prête pour un revêtement ultérieur. Cette option est parfaite pour créer une épaisseur minimale de 4 à 5 mm. Pour augmenter la fiabilité, une maille de renforcement en fibre ou en fibre de verre est utilisée.

- Composés autolissants. Ce matériau contient une fine fraction de substances, il convient exclusivement à la création d'un revêtement de finition d'une épaisseur de 3-5 mm. Le séchage nécessite un minimum de temps, mais les produits sont assez chers.

- Avec un mélange spécial pour verser le chauffage au sol. Bien sûr, d'autres options peuvent être utilisées pour cela, mais seule une telle solution permet d'obtenir le meilleur résultat. Il s'agit d'une ductilité accrue, qui n'est obtenue que grâce à des composants correctement sélectionnés.

Malgré le large assortiment, il existe 2 directions de solutions sèches - ce sont des mélanges et des niveleurs auto-nivelants, qui nécessitent un arrangement

Malgré le large assortiment, il existe 2 directions de solutions sèches - ce sont des mélanges et des niveleurs auto-nivelants, qui nécessitent un arrangementFormulations à base de plâtre

Un composant supplémentaire est du sable et des fibres pour fournir la résistance souhaitée. Un tel mélange sec pour chape convient aux pièces à humidité stable. Les caractéristiques distinctives sont le respect de l'environnement et de bonnes qualités d'isolation thermique. Convient pour créer des surfaces sur des planchers en bois.

Quel mélange de sol est le meilleur?

Il est assez difficile de répondre sans équivoque à cette question, chaque option est adaptée à une situation spécifique. Ainsi, la première couche de chape est parfaitement créée en utilisant des compositions traditionnelles et des solutions en vrac pour l'ébauche. Pour terminer des événements avec une légère courbure de la base, il est préférable d'utiliser une vue à nivellement automatique.

Calcul des mélanges secs pour le travail

Afin de déterminer la quantité de mélange sec nécessaire pour la chape par 1 m2, des étapes simples sont effectuées:

- La surface de la pièce est mesurée, l'épaisseur de couche requise est immédiatement déterminée. Les indicateurs obtenus en mètres sont multipliés.

- Le résultat est divisé par 0,1 et multiplié par le débit du mélange sélectionné. Ces données sont indiquées par le fabricant sur l'emballage par 1 m2 avec une épaisseur de 10 mm.

- 5% s'ajoutent à ce nombre.

Par exemple, la superficie totale de la pièce est de 20 m2, l'épaisseur requise est de 30 mm, soit 0,03 m.

La consommation de la composition pour 1 m2 avec une épaisseur de 10 mm sera de 15 kg.

Autrement dit, les colis pesant 25 kg auront besoin de 4 pièces.

La consommation de la composition indiquée sur l'emballage est dérivée dans des conditions de référence, en réalité, de 5 à 7% s'ajoutent à cette valeur

La consommation de la composition indiquée sur l'emballage est dérivée dans des conditions de référence, en réalité, de 5 à 7% s'ajoutent à cette valeur

Chape prête à l'emploi

La préparation et le coulage des composés de nivellement secs sont presque identiques aux options traditionnelles de béton et de ciment. Pour le travail, vous aurez besoin d'outils similaires.

Le prix élevé des mélanges de construction est plus que compensé par la qualité exceptionnelle et la facilité de rangement

Le prix élevé des mélanges de construction est plus que compensé par la qualité exceptionnelle et la facilité de rangement

- La base est en préparation.

- Mis à zéro.

- La solution est mélangée. Pour ce faire, de la matière sèche est ajoutée à l'eau.

- Le remplissage est rapide, sinon la composition perdra ses propriétés.

- Pour l'alignement, des balises et un outil approprié sont utilisés.

- Le temps de séchage dépend de la variété sélectionnée.

On obtient ainsi un revêtement homogène et fiable, parfaitement adapté à la pose de carrelage, moquette ou stratifié.

Informations générales sur la composition du mortier pour chape

Le processus de préparation du mortier pour la chape

Le processus de préparation du mortier pour la chape est réduit à bien mélanger certains composants dans les proportions prescrites.Les plus polyvalents et les plus utilisés sont les mélanges à base de ciment: ils n'ont pas peur de l'humidité, ce qui permet de verser de telles solutions dans n'importe quelle pièce.

Le principal inconvénient des mortiers de ciment est la tendance au retrait, qui est assez importante. Par conséquent, si la solution est mal mélangée et déposée en couche mince, la surface sera très probablement couverte de fissures. Afin d'éviter les fissures, la chape est réalisée à l'aide de treillis d'armature. De plus, des composants de renforcement spéciaux peuvent être inclus dans la composition de la solution.

La composition réelle de la chape de ciment pour le sol est indiquée dans le tableau suivant.

Table. La composition du mortier pour chape

| Composant | Les fonctions |

|---|---|

| Le ciment | C'est la base de la composition de la chape. Il est responsable de la résistance et d'autres caractéristiques opérationnelles importantes du remblai. |

| Sable | En règle générale, du sable de construction soigneusement lavé est utilisé. Fonctionne comme un agrégat fin. L'utilisation de sable de rivière est strictement déconseillée - la chape sera de très mauvaise qualité. |

| Fibre de polypropylène | L'utilisation de ce composant vous permet de maximiser la qualité de la chape. Le matériau contribue à réduire la gravité du principal inconvénient des compositions de ciment - le retrait plastique. De plus, la fibre contribue à augmenter la résistance et la durabilité de la chape. Les constructeurs professionnels recommandent fortement l'utilisation de fibres de polypropylène pour les chapes. Bien que cela entraînera une certaine augmentation du coût du travail, en revanche, la surface avec une probabilité de presque 100% ne sera pas couverte de fissures. |

| Plastifiant | Il aide à augmenter la plasticité du mélange fini, ce qui permet de poser la chape avec moins d'eau et augmente le temps d'application disponible du mélange en moyenne jusqu'à 8-12 heures. |

| De l'eau |

Lors du choix des proportions du mortier pour la chape, il est nécessaire de prendre en compte les caractéristiques du fonctionnement de la pièce dans laquelle les travaux de finition seront effectués. Par exemple, si le sol sera soumis à des charges intenses et à de fortes contraintes mécaniques, il est recommandé de prendre 1 part de ciment et 3 parts de sable pour préparer la solution. Avec ce rapport, la chape sera suffisamment solide et fiable.

Les proportions de la solution dépendent de l'objectif de la pièce

En général, la composition du mélange peut être ajustée en réduisant ou en augmentant la proportion de l'un ou l'autre composant. Mais il est important de savoir qu'avec une diminution de la teneur en sable, la résistance de la chape diminuera également - un tel revêtement se couvrira rapidement de fissures, perdra ses performances et s'effondrera.

La chape peut se fissurer s'il y a trop ou trop peu de sable dans le mélange

Pour les bâtiments résidentiels avec des charges faibles et moyennes, des mortiers composés de 1 partie de ciment et 4 parties de sable sont généralement utilisés. Le nombre d'autres composants est sélectionné de manière pratique jusqu'à l'obtention d'un mélange de densité de travail normale ou conformément aux recommandations des fabricants. Une composition similaire vous permet d'obtenir un mortier de qualité assez élevée pour la pose de chapes. Dans le même temps, ajouter trop de sable au mélange est également impossible, car pour cette raison, les caractéristiques de résistance du revêtement seront violées et le remplissage s'effondrera rapidement.

Quant à la fibre de renforcement, elle est ajoutée en une quantité d'environ 0,6-0,9 kg pour 1 m3 de solution finie. La proportion requise de plastifiant doit être spécifiée individuellement - les fabricants fournissent ces informations dans les instructions pour leurs produits. L'eau, si vous respectez les proportions des autres composants, vous devrez ajouter une quantité d'environ 15 litres pour 50 kg de ciment.

Fibre de polypropylène FIBRAR

Plastifiant pour béton Plitonite

En plus des chapes de ciment, des mortiers de gypse spéciaux sont souvent utilisés. En règle générale, ils sont utilisés pour éliminer les petites irrégularités dans des conditions où il n'y a pas le temps d'attendre que la chape de ciment durcisse complètement. Les mélanges d'anhydride peuvent être déposés en couche mince et ils sèchent en moyenne en 1 à 3 jours, ce qui facilite et accélère considérablement le processus de travail. Seule limitation: les chapes de gypse ne sont pas adaptées à une utilisation dans des pièces très humides.

Si vous le souhaitez, les compositions de ciment et de gypse peuvent être achetées prêtes à l'emploi, avec tous les plastifiants et autres additifs nécessaires. Souvent, les fabricants introduisent des modificateurs spéciaux dans leurs mélanges qui améliorent diverses propriétés de la chape, par exemple, augmentent sa fluidité et facilitent le processus de pose. Cependant, en toutes circonstances, vous devrez dépenser plus d'argent pour l'achat du mélange fini que pour l'achat des composants initiaux séparément et la préparation indépendante de la solution.

Additifs pour béton

Le choix des proportions en fonction de la marque de matière première et de la composition finie

Pour déterminer la composition optimale du mortier pour la chape, il est nécessaire, tout d'abord, de se concentrer sur l'indicateur de la qualité du ciment, ainsi que sur la marque nécessaire de la solution finie - plus le dernier indicateur est élevé, plus la chape est solide et durable. Des informations concernant ces points sont fournies dans le tableau suivant.

Table. Proportions de mortier de chape

Important! Pour le coulage de chapes, il est fortement déconseillé d'utiliser une solution d'un grade inférieur à M150 - elle peut ne pas résister. Dans la plupart des cas, dans la construction résidentielle, un mélange de la marque M200 est utilisé.

Calcul et préparation de la solution

Il est nécessaire de déterminer correctement le nombre de composants requis du mélange avant leur livraison sur le chantier.

Lors du calcul de la quantité requise de mortier pour couler la chape, suivez la séquence ci-dessous:

- déterminer le volume de mortier requis. Pour ce faire, mesurez la surface au sol et multipliez la valeur résultante par l'épaisseur de la couche à disposer. Par exemple, votre surface au sol est de 30 m2 et vous versez une chape de 7 cm d'épaisseur. Dans ce cas, vous aurez besoin de: 30x0,07 = 2,1 m3 de mortier,

- déterminer la bonne quantité de ciment et de sable. Par exemple, vous préférez un mélange de 1 partie de ciment et 3 parties de sable. Dans cet exemple, vous aurez besoin d'environ 0,53 m3 de ciment et 1,57 m3 de sable. Un mètre cube de ciment pèse environ 1,3 tonne, il vous faudra donc: 1,3x0,53 = 690 kg de ciment.

Le calcul ci-dessus vous aidera à déterminer la bonne quantité d'ingrédients pour couler des chapes dans une pièce particulière.

Après avoir calculé et acheté la quantité nécessaire d'ingrédients, passez à la préparation d'une solution pour chape, en vous rappelant que le mélange des composants secs et liquides doit être effectué dans différents conteneurs.

La solution est préparée dans l'ordre suivant:

- le ciment est mélangé avec du sable selon les proportions choisies. Le mélange doit être aussi complet que possible. Vous pouvez le faire manuellement, mais il est préférable d'utiliser des accessoires spéciaux, par exemple, une perceuse avec la buse appropriée ou un mélangeur de construction,

Mélanger le sable sec et le ciment

Les composants secs sont versés dans un récipient contenant du liquide

La solution est prête. Le mélange sera assez visqueux. Il est plus difficile à appliquer que les formulations liquides, mais la probabilité de fissuration dans ce cas est considérablement réduite.

Mortier de chape

Vous pouvez commencer à couler des chapes. Pour éviter que la solution ne se fissure pendant le processus de séchage, les experts recommandent de mouiller régulièrement la surface avec de l'eau.

Vous savez maintenant quelle est la composition du mortier pour chape et comment préparer correctement le mortier pour niveler la base. Suivez les recommandations reçues, respectez les dispositions de la technologie de pose de la chape et vous obtiendrez une surface de la plus haute qualité, lisse, monolithique et durable.